모듈형 장치를 프로그래밍 가능하게 만들기: MATRIX 키트 및 FLEXSTATION을 사용한 조립 및 측정 기술을 위한 유연한 홀더

많은 제조 공장에서 디바이스는 조용한 병목 현상을 겪습니다. 비용이 많이 들고, 공간이 필요하고, 한 가지 변형에만 사용할 수 있는 경우가 많으며, 지오메트리를 변경할 때마다 새 하드웨어가 필요합니다.이와 동시에 제품군 증가, 배치 크기 단축, 모델 변경 빈도 증가 등 다양한 변형이 증가하고 있습니다.

따라서 핵심 질문은 다음과 같습니다.

매번 새 이미지를 디자인할 필요 없이 CAD 데이터를 사용하여 새 구성 요소에 맞게 빠르고 재현성 있게 조정할 수 있는 모듈식 키트로 장치를 만들려면 어떻게 해야 할까요?

문제점: 유형별 디바이스는 확장성이 떨어집니다.

많은 조립 및 테스트 프로세스는 오늘날에도 여전히 동일한 패턴을 따릅니다.

- 각 구성 요소 (또는 변형) 에 대해 별도의 장치가 설계되었습니다.

- 이 제품은 제조, 측정, 구동 및 승인되었습니다.

- 구성요소가 변경되면 (새 반경, 다른 윤곽선, 새 부착점) 장치가 조정되거나 교체됩니다.

효과가 있지만 변형이 다양하기 때문에 비용이 많이 들고 속도가 느려집니다.일반적인 효과:

- 엔지니어링 노력: 설계, 도면 조정, 공급업체 커뮤니케이션

- 리드 타임: 기기 사용 준비가 완료될 때까지 몇 주

- 설정 시간: 유형 간 전환은 시간이 오래 걸리고 오류가 발생할 수 있습니다.

- 창고 및 물류: 디바이스를 보관, 관리, 청소 및 복구해야 함

- 규모: 더 많은 변형은 곧 더 많은 하드웨어를 의미합니다

특히 조립, 수동 작업장, 사전 조립, 품질 테스트 또는 재작업/예비 부품 생산과 같은 영역에서 이 장치는 종종 라인의 유연성을 제한합니다.

맞춤형 구조의 다음 단계: 모듈식 장치

많은 회사들이 이미 기존의 맞춤형 구조를 넘어 모듈식 장치 시스템을 사용하고 있습니다.

- 그리드 플레이트/베이스 플레이트

- 표준화된 홀더, 타워, 지지대, 홀드다운 홀더

- 재구성할 수 있는 재사용 가능 항목

이는 큰 진전입니다. 일회용 하드웨어를 줄이고, 더 많이 재사용하고, 더 빠르게 조정할 수 있습니다.하지만 실제로는 한 가지 문제가 남아 있는 경우가 많습니다. 구성이 수동인 경우가 많으며 경험, 가용성, “시행 착오”에 크게 좌우된다는 것입니다.그리고 부품의 허용 오차가 커지면 (예: 사출 성형) 시밍, 시뮬레이션, 즉흥 작업 등 순식간에 “해결 방법이 무거워진다”.

모듈식 구성 키트가 어떻게 진정한 프로그래밍 및 재현 가능한 장치가 될 수 있을까요?

접근 방식: 프로그래밍 가능한 장치 = 모듈식 시스템 + CAD + FLEXSTATION

개념의 핵심은 간단합니다.

- CAD에서 장치를 설계합니다 (지지점, 부품 위치, 모듈 위치).

- 핀 위치를 자동으로 계산합니다 (모듈당).

- 를 통한 설정 플렉스 스테이션 마스터 항목으로 전송되었습니다.

- 컨투어 온 더 행렬 장치에서 모듈을 전송합니다 (마스터를 통해 수동으로 전송하거나 설정에 따라 프로세스 통합).

- 선택 사항: 공차/왜곡이 더 클 때 (일반적으로 사출 성형 또는 다이캐스팅의 경우) 실제 부품에 미세하게 적용할 수 있습니다.

그 결과: 매번 “재구성”되는 것은 아니지만 레시피처럼 설정되는 모듈식 장치로, 빠르고 반복 가능하며 다용도로 사용할 수 있습니다.

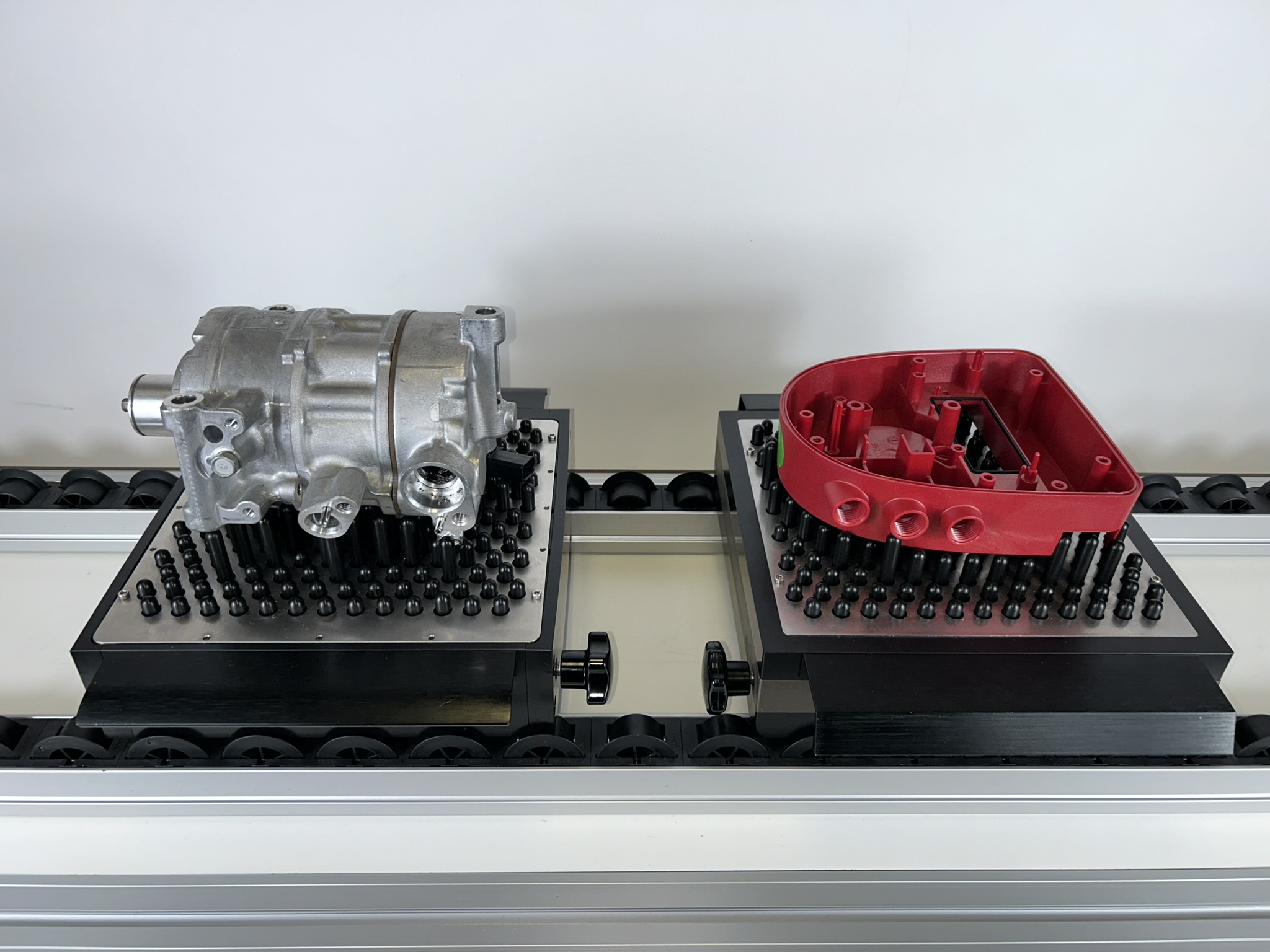

기본 아이디어: 공작물 캐리어 대신 타워/모듈

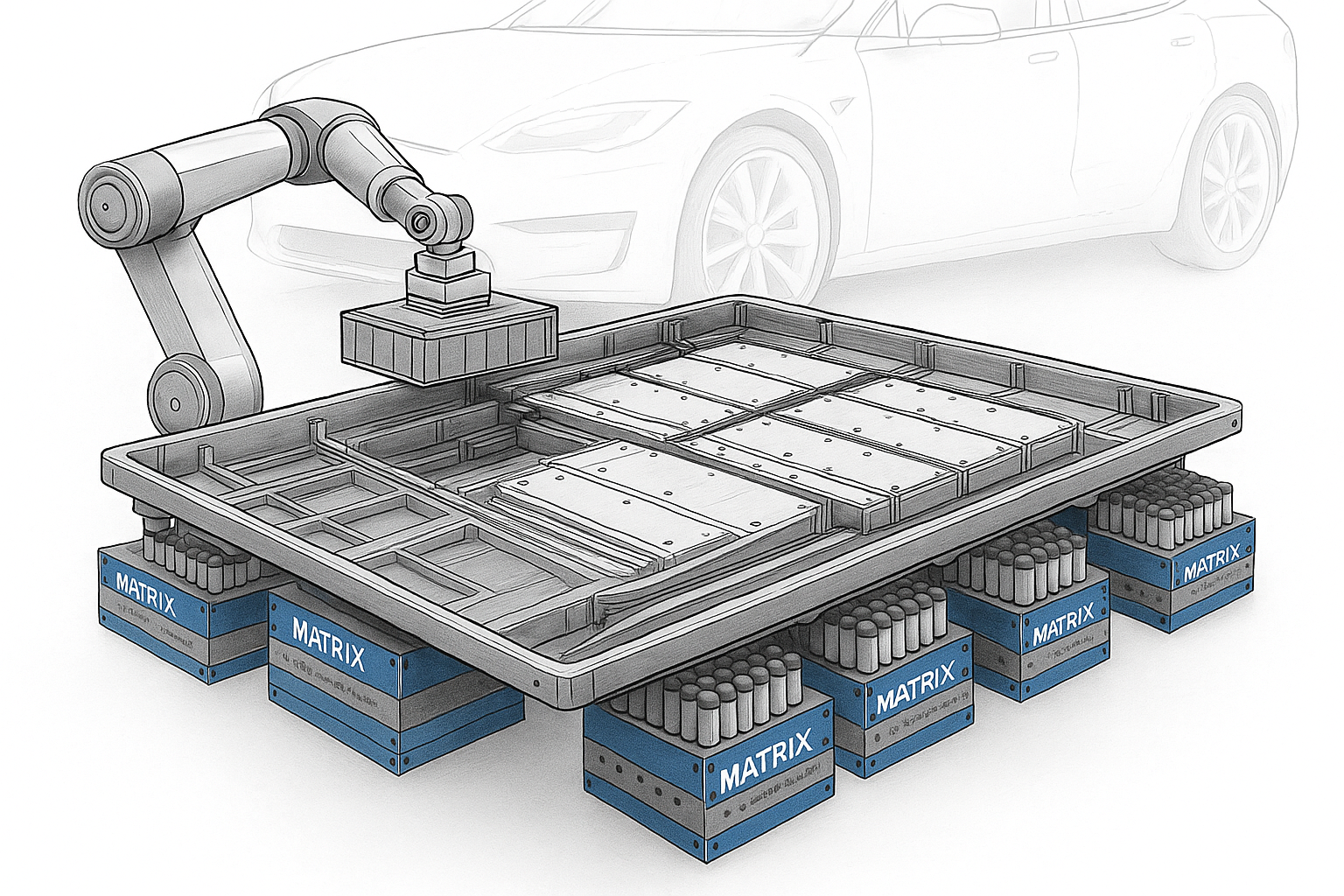

하나의 대형 부품별 캐리어를 제작하는 대신 개별 모듈/타워로 장치를 구성합니다.

- 베이스 플레이트는 그리드 (모듈이 위치한 위치) 를 정의합니다.

- 각 모듈은 윤곽이 잡힌 지지/지지 표면을 로컬로 제공합니다.

- 결과적으로 안정적이고 구성 요소 친화적인 마운트가 탄생했습니다.

이 원칙은 특히 다음과 같은 경우에 매력적입니다. 어셈블리 샷, 수동 워크스테이션, 재작업/예비 부품 영역 그리고 사전 포지셔닝 다운스트림 프로세스 이전

단계별: CAD에서 모듈식 장치까지

1) CAD로 디바이스 컨셉 구축

먼저, 구성 요소가 어느 위치에 있어야하는지 결정됩니다.적절한 지지점은 어디에 있습니까?필요한 모듈 수는 몇 개입니까?부품 커버 (컨투어) 와 디바이스 커버 (그리드) 를 깔끔하게 분리하는 것이 중요합니다.

2) 지오메트리 읽기 및 꼭지점 도출

CAD 데이터 (일반적으로 STEP/IGES/DXF) 를 기반으로 접촉 윤곽이 계산됩니다.목표는 부품 형상을 안정적으로 지지하는 정의되고 지속 가능한 지지대를 제공하는 것입니다.

3) 플렉스테이션을 통한 마스터 아이템 설정

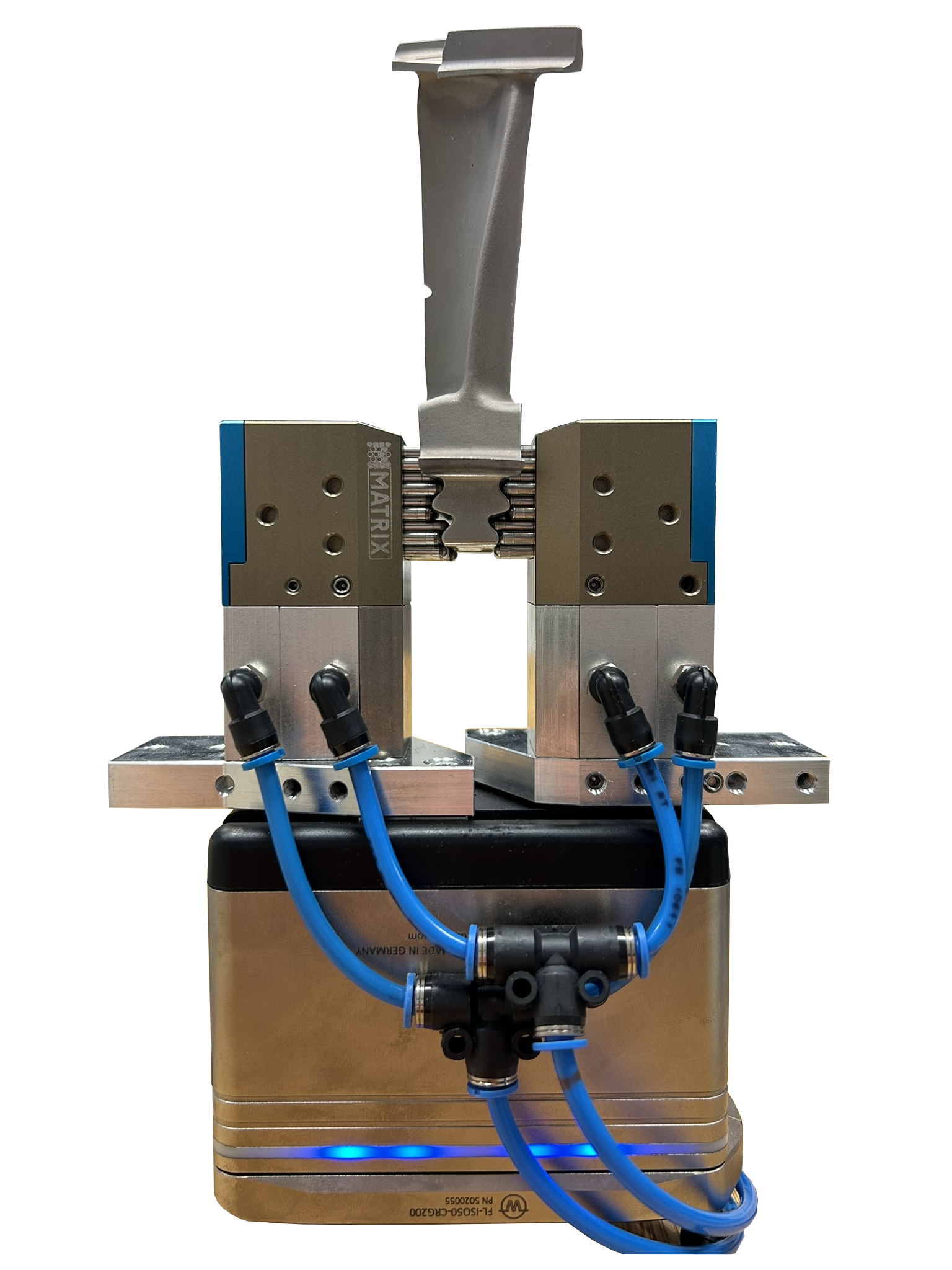

FLEXSTATION은 핀 레이아웃을 자동으로 설정합니다.이 설정은 마스터 항목으로 전달됩니다.이렇게 하면 각 모듈에 대해 정의된 “대상 양식”이 생성됩니다.

4) 매트릭스 모듈로의 컨투어 전송

마스터 아웃라인은 실제 장치의 모듈로 전송됩니다. 마스터를 모듈 상단에 놓고 핀이 위치를 잡고 잠급니다.

5) 선택 사항: 허용 오차가 큰 실제 부품에 적용

허용 오차가 큰 부품 (예: 사출 성형) 의 경우 실용적인 해결책이 있습니다. 마스터 몰드를 옮기고 부품을 삽입한 다음 장치를 잠시 “릴렉스”한 다음 실제 부품에 다시 잠그는 것입니다.

제조 및 산업 엔지니어링에 대한 구체적인 이점

- 새로운 장치 구성이 필요 없는 변형 기능: 하드웨어를 구축하는 대신 CAD 데이터를 통해 새 유형을 전송합니다.

- 반복성: 설정 로직은 “느낌의 문제” 대신 디지털화 (레시피) 됩니다.

- 간략한 소개: 새 디바이스를 몇 주 동안 기다릴 필요가 없습니다.

- 하드웨어 인벤토리 감소: 기본 구조에는 많은 변형이 포함됩니다.

일반적인 용도: 광범위한 조립 장치

오늘날 작업장에는 유형별 장치 (투자 약 10,000유로) 가 필요한 경우가 많습니다.스테이션과 제품 유형이 여러 개이기 때문에 이러한 노력은 엄청나게 증가합니다.

모듈식 프로그래밍 방식을 사용하면 논리가 바뀝니다. 기본 기계 구조가 한 번 생성되면 FLEXSTATION을 통해 새로운 변형에 대한 신속한 “재프로그래밍”이 가능합니다.이를 통해 저장 공간과 리드 타임이 절약되고 리툴링 시 오류가 발생하지 않도록 보호할 수 있습니다.

프로덕션 팀을 위한 가치: 예측 가능, 확장 가능, 마찰 감소

제조 시 이러한 접근 방식은 압력을 완화하는 효과가 있습니다.

- 특수 부품 및 조정 루프 감소

- less “다른 기기 주세요...”

- 더 많은 재사용 및 업데이트에 대한 더 빠른 응답

특히 다양한 변형이 있는 환경에서는 고정물 시공이 영구적인 건설 현장이 되는 경우가 많습니다.프로그래밍이 가능한 모듈형 장치는 이러한 복잡성을 크게 줄여줍니다.

결론: 장치는 개별 부품이 아닌 레시피가 됩니다.

그 결과 각 변형에 대한 장치를 구축하는 대신 CAD 데이터를 사용하여 재현 가능한 방식으로 조정할 수 있는 시스템이 탄생했습니다.모듈식 구성 키트, CAD 계산 및 FLEXSTATION의 조합은 기존의 장치 문제를 반복 가능한 프로세스로 바꿔줍니다. 더 적은 하드웨어, 더 적은 설정 시간, 더 높은 예측 가능성.

.svg)

.svg)

.png)

.png)

.svg)

.svg)

.svg)

.png)