Modulare Vorrichtungen programmierbar machen: Flexible Aufnahmen für Montage und Messtechnik mit dem MATRIX Baukasten und der FLEXSTATION

In vielen Fertigungen sind Vorrichtungen ein stiller Engpass: Sie kosten Geld, brauchen Fläche, sind oft nur für eine Variante nutzbar – und jede Geometrieänderung zieht neue Hardware nach sich. Gleichzeitig steigt die Variantenvielfalt: mehr Produktfamilien, kürzere Losgrößen, häufigere Modellwechsel.

Die zentrale Frage lautet daher:

Wie baut man mit einem modularen Baukasten eine Vorrichtung, die sich per CAD-Daten schnell und reproduzierbar auf neue Bauteile einstellen lässt – ohne jedes Mal eine neue Aufnahme zu konstruieren?

Herausforderung: Typenspezifische Vorrichtungen skalieren schlecht

Viele Montage- und Prüfprozesse laufen heute noch nach dem gleichen Muster:

- Für jedes Bauteil (oder jede Variante) wird eine eigene Vorrichtung konstruiert.

- Diese wird gefertigt, vermessen, eingefahren und freigegeben.

- Bei Änderungen am Bauteil (neue Radien, andere Konturen, neue Befestigungspunkte) wird die Vorrichtung angepasst oder ersetzt.

Das funktioniert – aber bei hoher Variantenvielfalt wird es teuer und langsam. Typische Effekte:

- Engineering-Aufwand: Konstruktion, Zeichnungsabstimmung, Lieferantenkommunikation

- Lead Time: Wochen, bis die Vorrichtung einsatzbereit ist

- Rüstzeiten: Umrüsten zwischen Typen kostet Zeit und erzeugt Fehlerpotenzial

- Lager & Logistik: Vorrichtungen müssen gelagert, verwaltet, gereinigt und wiedergefunden werden

- Skalierung: Mehr Varianten bedeutet schnell sehr viel mehr Hardware

Gerade in Bereichen wie Montage, Handarbeitsplätzen, Vormontage, Qualitätsprüfung oder Rework-/Ersatzteilfertigung ist die Vorrichtung oft das, was die Flexibilität der Linie begrenzt.

Der nächste Schritt nach dem Sonderbau: Modulare Baukastenvorrichtungen

Viele Unternehmen sind bereits über den klassischen Sonderbau hinausgewachsen und nutzen modulare Vorrichtungssysteme:

- Rasterplatten / Grundplatten

- standardisierte Halter, Türme, Auflagen, Niederhalter

- wiederverwendbare Elemente, die neu konfiguriert werden können

Das ist ein großer Fortschritt: weniger Einmal-Hardware, mehr Wiederverwendung, schnellere Anpassungen. In der Praxis bleibt jedoch oft ein Problem: Die Konfiguration ist häufig manuell und hängt stark von Erfahrung, Verfügbarkeit und „Trial & Error“ ab. Und sobald Bauteile größere Toleranzen mitbringen (z. B. Spritzguss), wird es schnell „workaround-lastig“ – shimmen, nachstellen, improvisieren.

Wie wird aus einem modularen Baukasten eine wirklich programmierbare, reproduzierbare Vorrichtung?

Der Ansatz: Programmierbare Vorrichtung = Baukasten + CAD + FLEXSTATION

Der Kern des Konzepts ist einfach:

- Vorrichtung im CAD konzipieren (Auflagepunkte, Bauteillage, Modulpositionen).

- Pin-Positionen automatisch berechnen lassen (pro Modul).

- Einstellungen über die FLEXSTATION auf Master-Elemente übertragen.

- Kontur auf die MATRIX Module der Vorrichtung übertragen (manuell über Master – oder perspektivisch prozessintegriert, je nach Setup).

- Optional: Fein-Anlegen am realen Bauteil, wenn Toleranzen/Verzüge größer sind (typisch bei Spritzguss oder Druckguss).

Das Ergebnis: Eine modulare Vorrichtung, die nicht jedes Mal „neu gebaut“ wird, sondern wie ein Rezept eingestellt wird – schnell, wiederholbar und variantenfähig.

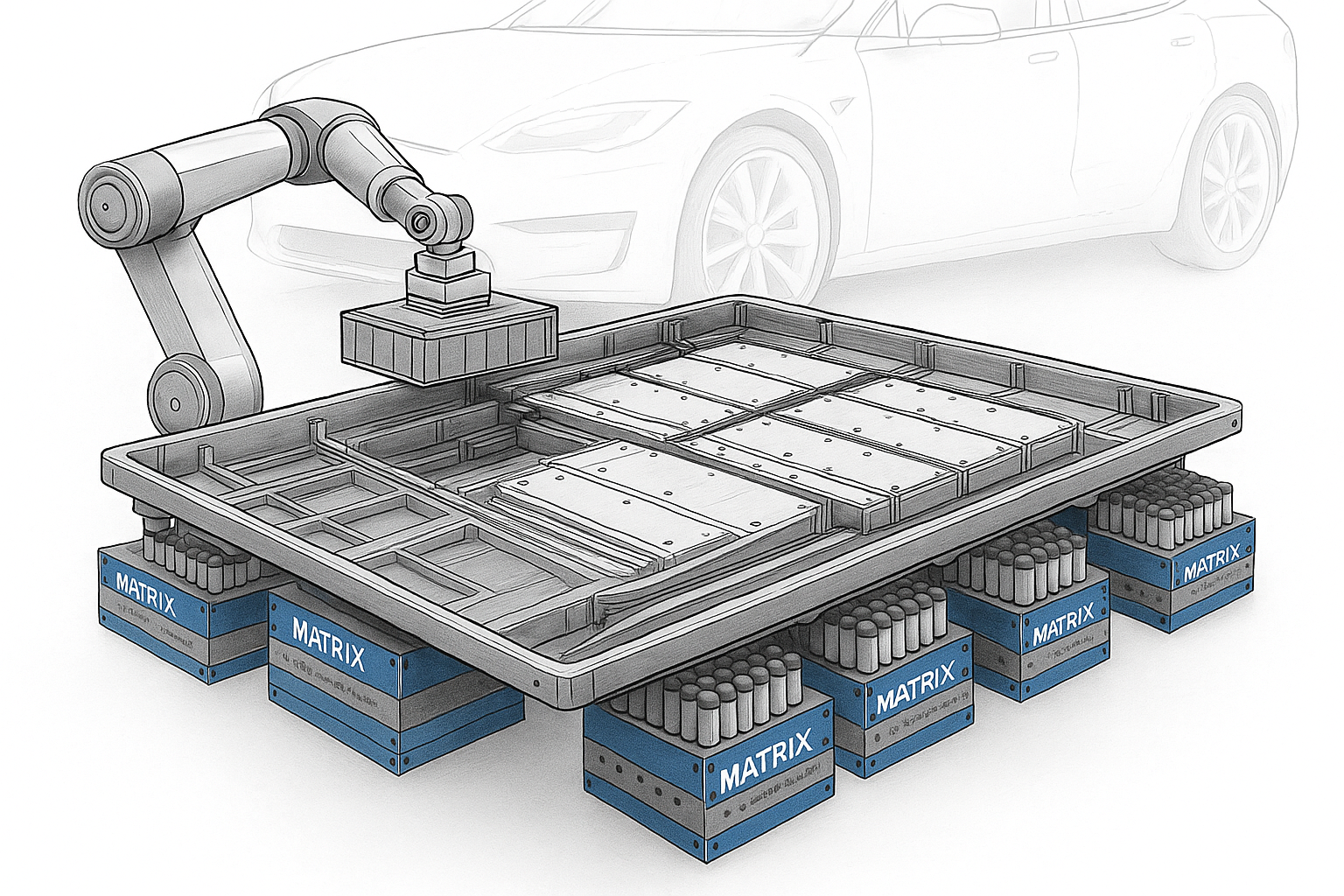

Grundidee: Türme/Module statt Werkstückträger

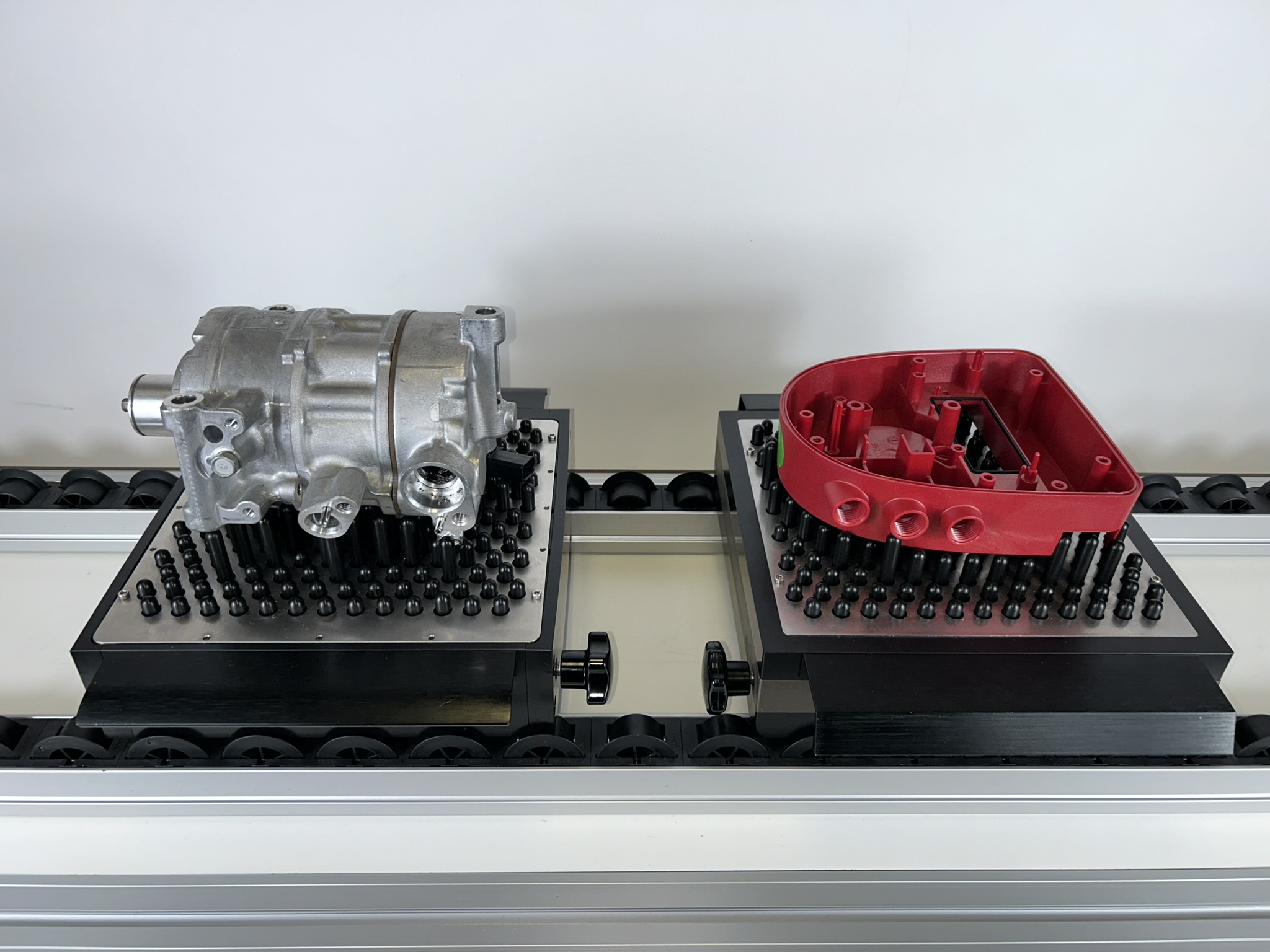

Statt einen einzigen großen, bauteilspezischen Träger zu bauen, wird die Vorrichtung aus einzelnen Modulen/Türmen aufgebaut:

- Die Grundplatte definiert das Raster (wo welches Modul steht).

- Jedes Modul stellt lokal eine konturangepasste Auflage-/Stützfläche bereit.

- In Summe entsteht eine stabile, bauteilschonende Aufnahme.

Dieses Prinzip ist besonders attraktiv für Montageaufnahmen, Handarbeitsplätze, Rework-/Ersatzteilbereiche und die Vorpositionierung vor nachgelagerten Prozessen.

Schritt-für-Schritt: Von CAD zur modularen Vorrichtung

1) Vorrichtungskonzept im CAD aufbauen

Zuerst wird festgelegt: In welcher Lage soll das Bauteil liegen? Wo sind geeignete Auflagepunkte? Wie viele Module werden benötigt? Wichtig ist dabei die saubere Trennung zwischen Bauteilbezug (Kontur) und Vorrichtungsbezug (Raster).

2) Geometrie einlesen und Stützpunkte ableiten

Auf Basis der CAD-Daten (typischerweise STEP/IGES/DXF) wird die Auflagekontur berechnet. Ziel ist eine definierte, tragfähige Auflage, die die Bauteilgeometrie stabil unterstützt.

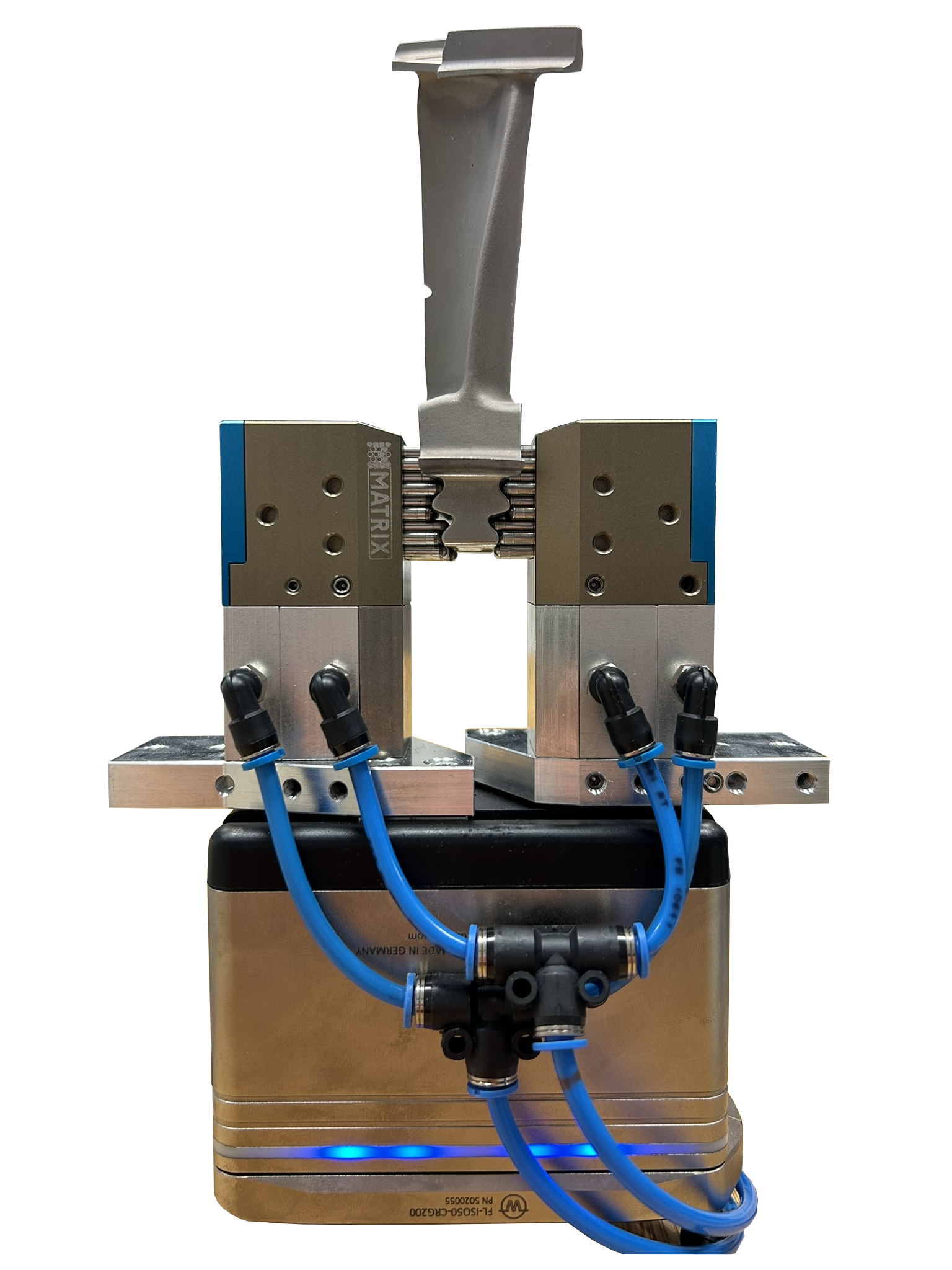

3) Master-Elemente über die FLEXSTATION einstellen

Die FLEXSTATION stellt ein Pin-Layout automatisiert ein. Diese Einstellung wird auf Master-Elemente übertragen. So entsteht pro Modul eine definierte „Soll-Form“.

4) Konturübertragung auf die MATRIX Module

Die Master-Kontur wird auf die Module der eigentlichen Vorrichtung übertragen: Master oben auf das Modul setzen, Pins übernehmen die Position, Verriegeln.

5) Optional: Anlegen am realen Bauteil bei großen Toleranzen

Für Bauteile mit großen Toleranzen (z. B. Spritzguss) gibt es eine pragmatische Lösung: Master-Form übertragen, Bauteil einlegen, Vorrichtung einmal kurz „entspannen“ und am realen Teil neu verriegeln.

Konkrete Vorteile für Fertigung und Industrial Engineering

- Variantenfähigkeit ohne Vorrichtungs-Neubau: Neue Typen via CAD-Daten übertragen statt Hardware bauen.

- Reproduzierbarkeit: Die Einstelllogik wird digitalisiert (Rezepte) statt „Gefühlssache“.

- Schnelle Einführung: Keine wochenlangen Wartezeiten auf neue Vorrichtungen.

- Weniger Hardwarebestand: Ein Grundaufbau deckt viele Varianten ab.

Typische Anwendung: Variantenreiche Montagevorrichtungen

Ein Arbeitsplatz benötigt heute oft eine typspezifische Vorrichtung (Investition ca. 10.000 €). Bei mehreren Stationen und Produkttypen multipliziert sich dieser Aufwand massiv.

Mit dem modular-programmierbaren Ansatz verschiebt sich die Logik: Ein mechanischer Grundaufbau wird einmal erstellt, die FLEXSTATION ermöglicht das schnelle „Umprogrammieren“ auf neue Varianten. Das spart Lagerfläche, Lead Time und schützt vor Fehlern beim Umrüsten.

Der Wert für Produktionsteams: Planbar, skalierbar, weniger Reibung

In der Fertigung wirkt dieser Ansatz wie eine Entlastung:

- weniger Sonderteile & weniger Abstimmungsschleifen

- weniger „Bitte schnell noch eine Vorrichtung…“

- mehr Wiederverwendung & schnellere Reaktion auf Updates

Gerade in Umgebungen mit hoher Variantenvielfalt wird aus Vorrichtungsbau oft eine permanente Baustelle. Programmierbare modulare Vorrichtungen reduzieren diese Komplexität spürbar.

Fazit: Die Vorrichtung wird zum Rezept – nicht zum Einzelstück

Statt für jede Variante eine Vorrichtung zu bauen, entsteht ein System, das sich per CAD-Daten reproduzierbar einstellen lässt. Die Kombination aus modularem Baukasten, CAD-Berechnung und der FLEXSTATION macht aus einem klassischen Vorrichtungsproblem einen wiederholbaren Prozess: weniger Hardware, weniger Rüstzeit, mehr Planbarkeit.

.svg)

.svg)

.png)

.png)

.svg)

.svg)

.svg)

.png)