Automatisiertes und flexibles Spannen von Turbinenschaufeln für den Messprozess

Turbinenschaufeln gehören zu den komplexesten Bauteilen in der Luftfahrt- und Energietechnik. Unterschiedliche Längen, Profilformen, Verdrehungen, Fußgeometrien und Beschichtungen sorgen dafür, dass kaum eine Schaufel der anderen gleicht. Gleichzeitig müssen diese Bauteile im Fertigungs- und Prüfprozess immer wieder sicher gegriffen, fixiert und vermessen werden.

Klassische Spannmittel stoßen hier schnell an Grenzen: Jede neue Schaufelvariante bedeutet oft eine neue Vorrichtung – im Handling ebenso wie in der Messtechnik. Das treibt Kosten, verlängert Rüstzeiten und erschwert den Aufbau automatisierter Messzellen.

MATRIX adressiert diese Herausforderung mit zwei Bausteinen:

MATRIX FlexCLAMP® – ein adaptives Spannsystem für das Greifen und Fixieren wechselnder Schaufelgeometrien.

MATRIX FLEXSTATION® – eine CAD-gesteuerte Plattform zur flexiblen Messaufnahme, z. B. für die horizontale Positionierung von Schaufeln im taktilen Messprozess.

Herausforderung: Variabilität und Komplexität der Schaufelgeometrien

Turbinenschaufeln – ob für Flugtriebwerke oder stationäre Gasturbinen – werden in zahlreichen Varianten gefertigt. Die Bauteile unterscheiden sich unter anderem in:

- Länge und Krümmung des Schaufelblatts

- Torsion und Schränkung

- Fußgeometrie (z. B. Tannenbaumprofil)

- Oberflächenbeschichtung und thermische Barrieren

- Bearbeitungszustand (Rohteil, vorgeschliffen, fertigbearbeitet)

Für den Fertigungs- und Prüfprozess bedeutet das:

- Wiederholtes Fixieren derselben Schaufel in unterschiedlichen Prozessschritten

- Hohe Anforderungen an Wiederholgenauigkeit und Bauteilschonung

- Hohe Variantenvielfalt, die mit starren Spannmitteln nur schwer beherrschbar ist

Klassische Spannkonzepte und ihre Grenzen

Traditionell werden Turbinenschaufeln mit bauteilspezifischen Aufnahmen gespannt – etwa über:

- prismatische Spannbacken

- V-Blöcke und Sonderbacken

- gehärtete Formeinsätze für Blatt oder Fuß

- dedizierte Messaufnahmen in der Messzelle

Typische Folgen:

- Hoher Konstruktions- und Fertigungsaufwand für jede neue Schaufelvariante

- Großer Prüfmittel- und Greiferbestand – inklusive Lager- und Verwaltungsaufwand

- Rüstzeiten bei jedem Geometriewechsel (Greiferwechsel, Messaufnahme wechseln)

- Greiferbahnhöfe, weil für jede Variante eigene Backen bereitgehalten werden müssen

- Risiko von Druckstellen oder Beschädigungen an empfindlichen Blättern und Beschichtungen

Je breiter das Schaufelportfolio, desto stärker wird das Werkstückhandling selbst zum limitierenden Faktor der Mess- und Prüfprozesse.

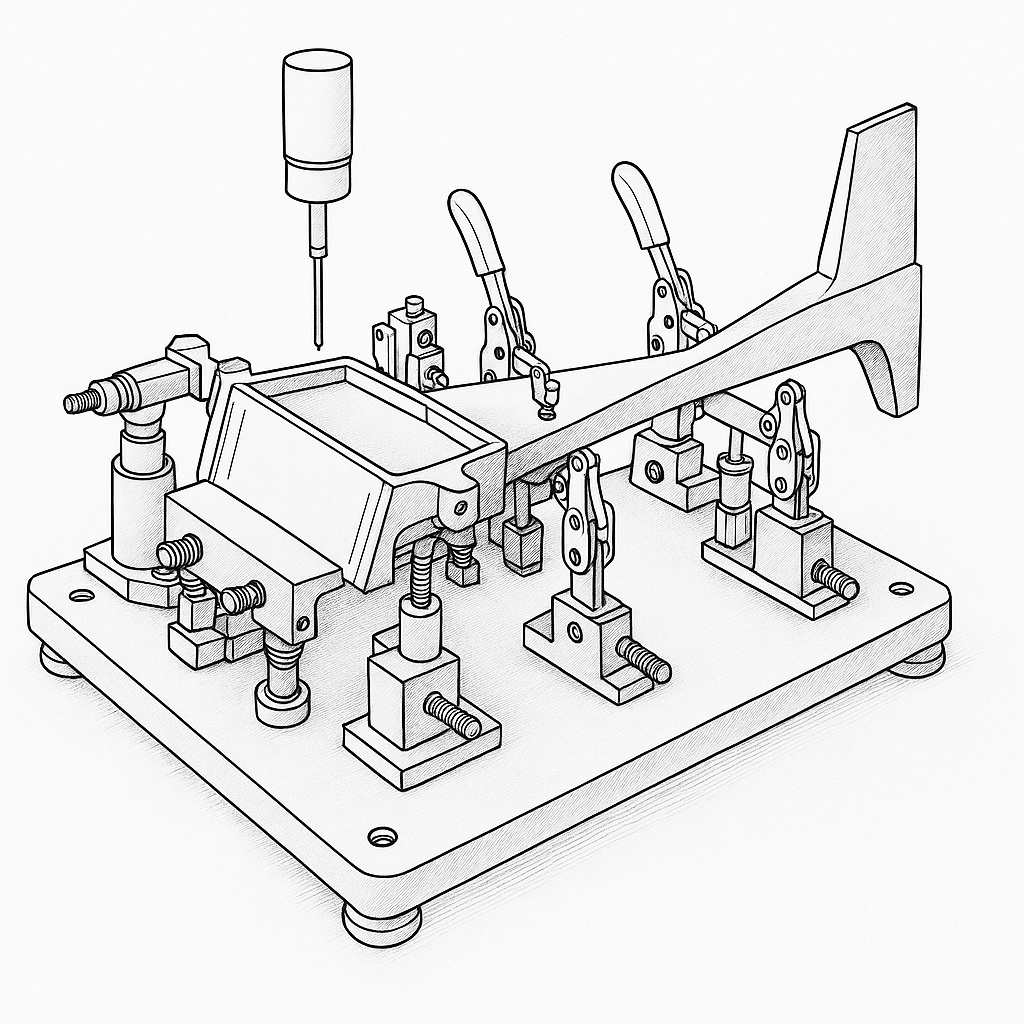

Lösung im Handling: Adaptives Spannen mit MATRIX FlexCLAMP®

Das FlexCLAMP-System von MATRIX wurde genau für diese Situation entwickelt. Es ersetzt starre Schaufelaufnahmen durch ein adaptives Spannsystem, das sich automatisch an unterschiedliche Geometrien anpasst.

Funktionsprinzip

FlexCLAMP besteht aus einer Vielzahl gefederter MATRIX-Pins, die beim Schließen des Spannsystems gegen das Bauteil fahren.

Die Pins legen sich an die reale Kontur von Schaufelblatt oder Fuß an und bilden eine Negativform der Geometrie.

Anschließend werden die Pins pneumatisch geklemmt, sodass die eingestellte Form gespeichert ist und Greif- bzw. Spannkraft sicher übertragen werden kann.

Eine drucklose Verriegelung sorgt dafür, dass die Fixierung auch bei Druckluftausfall erhalten bleibt.

Damit wird aus einem einzigen Spannsystem eine universelle Schaufelaufnahme, die:

- unterschiedliche Schaufelblätter

- verschiedene Tannenbaumprofile

- Zwischenzustände im Fertigungsprozess

sicher und bauteilschonend aufnehmen kann – ohne mechanische Umrüstung.

Einsatz im automatisierten Messprozess

In einer Kundenanwendung greift ein Roboter verschiedene Turbinenschaufeltypen aus einer Vorrichtung und übergibt sie an eine Messzelle. Dort müssen die Schaufeln für den automatisierten Messablauf sicher fixiert werden.

FlexCLAMP kann dabei:

- als Endeffektor am Robotergreifer eingesetzt werden

- als flexibles Spannmittel in der Messzelle dienen, mit der die Schaufel während der Messung fixiert ist

Der Mechanismus ist in allen Anwendungen derselbe:

Die Pin-Matrix bildet die reale Geometrie ab, wird verriegelt und hält das Bauteil formschlüssig und wiederholgenau – unabhängig davon, ob es sich um eine Schaufel, ein Medizintechnikteil oder ein anderes Freiform-Werkstück handelt.

Vorteile im Schaufel-Handling

Im Messprozess ergeben sich mehrere konkrete Vorteile:

Ein Spannsystem für viele Varianten

Schaufeln unterschiedlichster Form können mit demselben FlexCLAMP gegriffen oder fixiert werden.

Wegfall spezifischer Greiferbacken

Konstruktion, Fertigung und Lagerung vielfältiger Backensätze entfallen.

Keine Greiferbahnhöfe mehr

Statt eines gesamten „Bahnhofs" an Greifern oder Backenvarianten wird nur noch ein adaptiver Greifer benötigt.

Reduzierte Rüstzeiten

Geometriewechsel erfolgen software- und prozessseitig, ohne mechanische Umrüstung.

Schonende Spannkraftübertragung

Die Pinflächen verteilen die Kräfte, wodurch empfindliche Schaufelblätter und Beschichtungen besser geschützt sind.

Damit wird das Werkstückhandling vom Engpass zur skalierbaren Ressource: Neue Schaufeltypen erfordern keine neue Greiferhardware mehr – sie werden einfach in das bestehende System integriert.

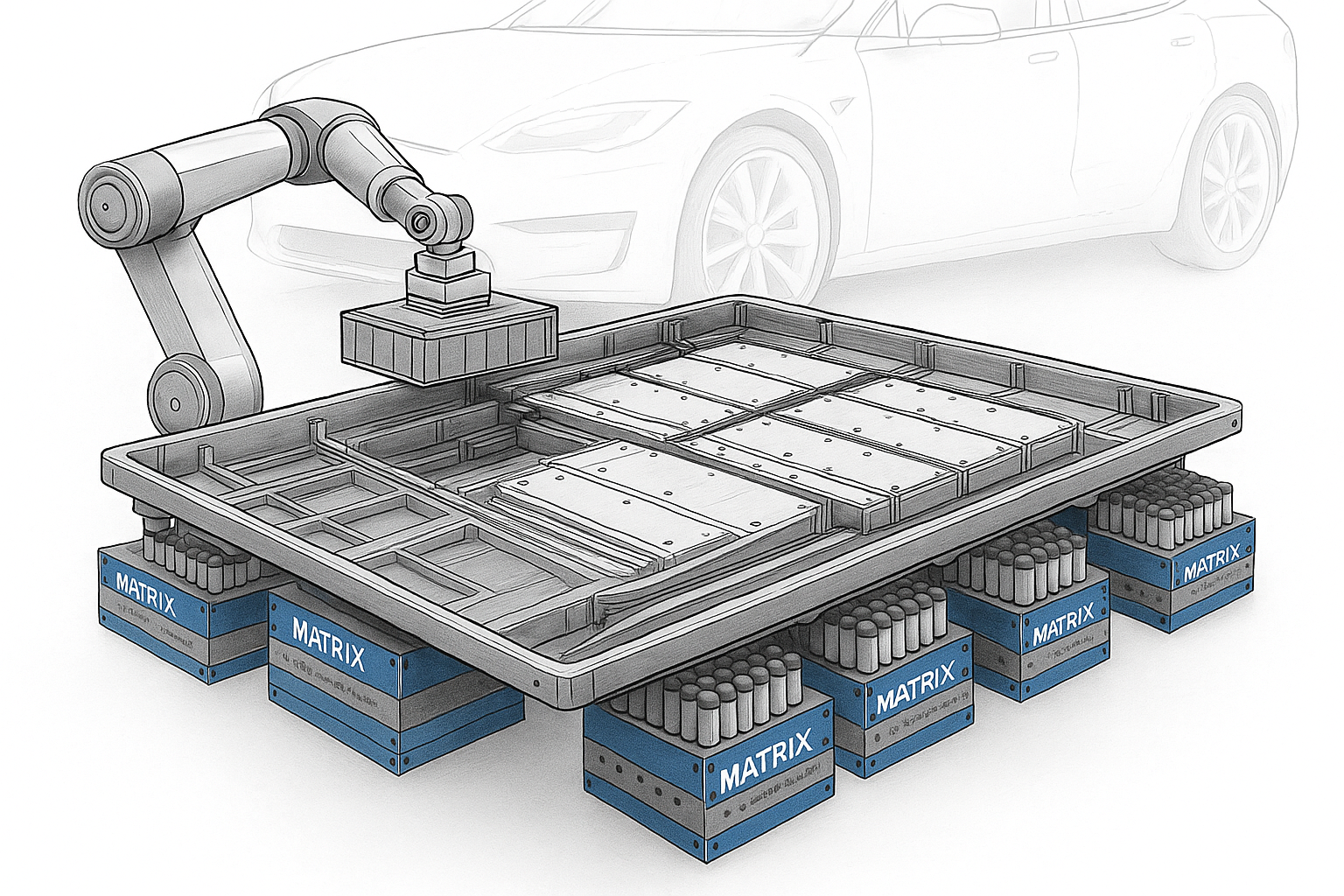

Alternative Messaufnahme: Turbinenschaufeln auf der MATRIX FLEXSTATION® positionieren

Neben FlexCLAMP für das Greifen und Spannen gibt es eine zweite Option, Turbinenschaufeln im Messprozess flexibel zu fixieren: die MATRIX FLEXSTATION.

Hier steht nicht der Greifer, sondern die Messaufnahme selbst im Fokus.

Klassische Messaufnahmen für die horizontale Vermessung

Für taktile Messungen (z. B. auf Koordinatenmessmaschinen) werden Schaufeln häufig horizontal abgelegt und über definierte Auflage- und Spannpunkte positioniert. Klassisch bedeutet das:

- bauteilspezifische Messaufnahmen

- feste Auflageprismen oder Formeinsätze

- aufwendige Anpassung bei jeder Geometrieänderung

- hohe Prüfmittelvielfalt und Lagerbedarf

Auch hier gilt: Jede neue Schaufelvariante führt zu neuen Messaufnahmen – mit entsprechendem Aufwand.

CAD-gesteuerte Messaufnahme mit FLEXSTATION

Die FLEXSTATION ersetzt starre Messaufnahmen durch eine programmierbare Pin-Plattform, die auf Basis von CAD-Daten eingerichtet wird:

- CAD-Modelle der Schaufel (z. B. STEP, IGES, DXF) werden in die FLEXSTATION-Software geladen.

- Das System erkennt die relevante Geometrie und berechnet ein passendes Stütz-Layout.

- Die Pins fahren automatisch in die berechnete Position und werden verriegelt.

- Es entsteht eine konturangepasste Auflage, auf der die Schaufel für die Messung horizontal positioniert werden kann.

Die Messaufnahme wird damit zu einem digital konfigurierbaren Spannmittel:

- keine konstruktive Anpassung bei Variantenwechsel

- reproduzierbare, wiederholgenaue Lagefixierung

- ein System für unterschiedliche Schaufeltypen und -größen

Nutzen der FLEXSTATION in der Schaufelmesstechnik

Für Messzellen und QS-Bereiche ergeben sich u. a.:

Weniger bauteilspezifische Messaufnahmen

Ein programmierbares System statt vieler Einzelvorrichtungen.

Schnellere Einführung neuer Geometrien

Neue Schaufeltypen werden über CAD eingelernt, nicht über mechanische Neuentwicklung.

Konstante Messbedingungen

Die Pinauflage bildet die reale Schaufelkontur ab und kompensiert Fertigungstoleranzen, sodass der Messprozess stabil bleibt.

Geringerer Flächen- und Lagerbedarf

Entfallende Messaufnahmen reduzieren Prüfmittellager und erleichtern die Organisation.

Die FLEXSTATION ergänzt damit FlexCLAMP ideal: Während FlexCLAMP das Greifen und Spannen in automatisierten Prozessen flexibilisiert, macht die FLEXSTATION die Messaufnahme selbst variantenfähig.

Fazit: Ein Baukasten für variantenfähige Turbinenschaufel-Messprozesse

Die Kombination aus MATRIX FlexCLAMP und MATRIX FLEXSTATION adressiert die zentrale Herausforderung in der Turbinenschaufelmesstechnik:

- hohe Variantenvielfalt

- komplexe Freiformgeometrien

- strenge Qualitätsanforderungen

- begrenzte Ressourcen für Vorrichtungsbau und Rüstung

FlexCLAMP reduziert den Aufwand im Werkstückhandling – inklusive Wegfall ganzer Greiferbahnhöfe – und ermöglicht das sichere, bauteilschonende Spannen unterschiedlichster Schaufeltypen mit einem einzigen System.

Die FLEXSTATION macht Messaufnahmen programmierbar und sorgt dafür, dass auch der Messprozess flexibel auf neue Geometrien reagieren kann, ohne dass neue Vorrichtungen gebaut werden müssen.

Für Unternehmen bedeutet das:

- weniger Prüf- und Spannmittel

- geringere Rüst- und Engineering-Aufwände

- höhere Variantenfähigkeit in Fertigung und Qualitätsprüfung

- eine klarere Perspektive auf zukünftige Schaufelgenerationen – ohne Vorrichtungsdschungel

.svg)

.svg)

.png)

.png)

.svg)

.svg)

.svg)

.png)