Flexible Werkstückträger in der Fördertechnik - ein System für alle Teile

Herausforderung: Variantenvielfalt in der modernen Fördertechnik

In modernen Produktionsumgebungen steigen die Anforderungen an die Flexibilität von Fertigungslinien stetig. Hochkomplexe Werkstücke in immer kleiner werdenden Losgrößen müssen auf ein und derselben Förderstrecke bewegt, bearbeitet oder geprüft werden.

Die Fördertechnik steht dabei vor einer zentralen Herausforderung: unterschiedlich geformte Werkstücke lassen sich auf herkömmlichen Werkstückträgern nur schwer kombinieren.

Klassische Fördersysteme mit Palettenumlauf, Rollen- oder Kettenantrieb wurden ursprünglich für gleichbleibende Geometrien konzipiert. In der Realität moderner Linien bedeutet das:

Wenn sich das Werkstück ändert, muss häufig auch der Träger gewechselt werden.

Der Wechsel von Werkstückträgern führt jedoch zu Produktionsunterbrechungen. Zusätzlich entstehen hohe Aufwände für Konstruktion, Fertigung und Logistik, da für jede Variante ein eigener Werkstückträger benötigt wird.

Gerade in Linien mit vielen Produktfamilien oder Varianten ist das ein erheblicher Kostenfaktor - sowohl zeitlich als auch räumlich. Denn jeder Träger muss konstruiert, gefertigt, verwaltet und gelagert werden.

Der nächste Entwicklungsschritt: von starren zu flexiblen Werkstückträgern

Moderne modulare Fördersysteme haben diese Probleme teilweise entschärft. Standardisierte Paletten, austauschbare Aufbauten und Schnellwechselsysteme erhöhen die Effizienz, bleiben aber bauteilspezifisch.

Jede neue Werkstückgeometrie erfordert weiterhin eine individuelle Anpassung oder einen neuen Trägeraufbau.

Der logische nächste Schritt ist daher ein universeller Werkstückträger, der sich an die Form jedes Werkstücks anpassen kann - ohne dass ein Wechsel oder Umbau erforderlich ist.

Lösung: Der flexible Werkstückträger - das X-PAD von MATRIX

Der X-PAD Werkstückträger von MATRIX wurde genau für diese Anforderung entwickelt.

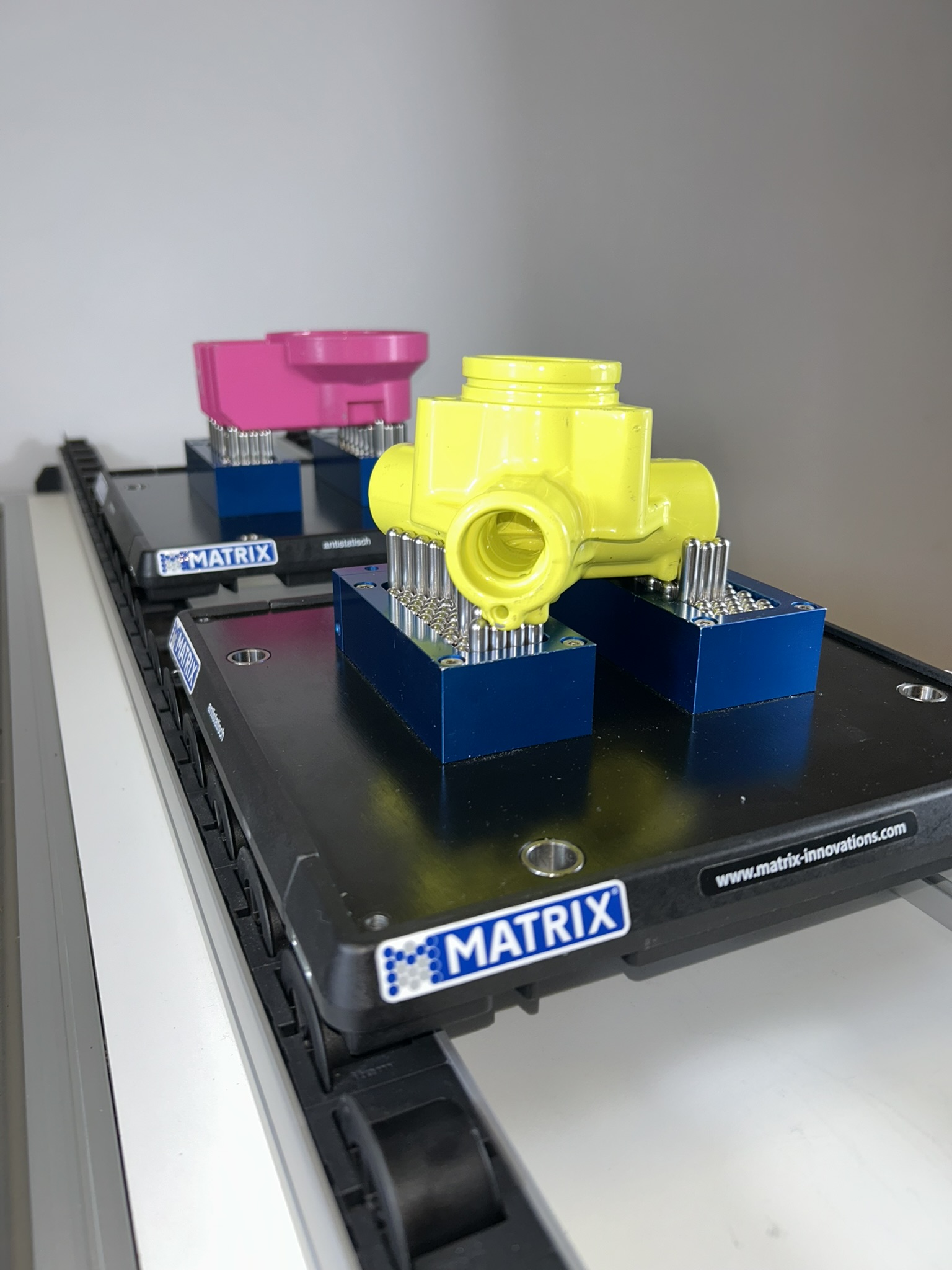

Das System passt sich mit einer Vielzahl von verstellbaren Pins an jede Werkstückkontur an. Die Pins bilden eine formstabile Auflagefläche, die exakt der Geometrie des Werkstücks entspricht.

So kann auf einer Produktionslinie eine beliebige Anzahl unterschiedlicher Teile mit demselben Werkstückträger bewegt werden.

Anstatt für jedes Bauteil einen neuen Träger zu konstruieren, wird die Form einmalig digital eingelernt - und anschließend automatisch auf weitere Träger übertragen.

Einrichtung über die FLEXSTATION: vom 3D-Modell zum Master-Träger

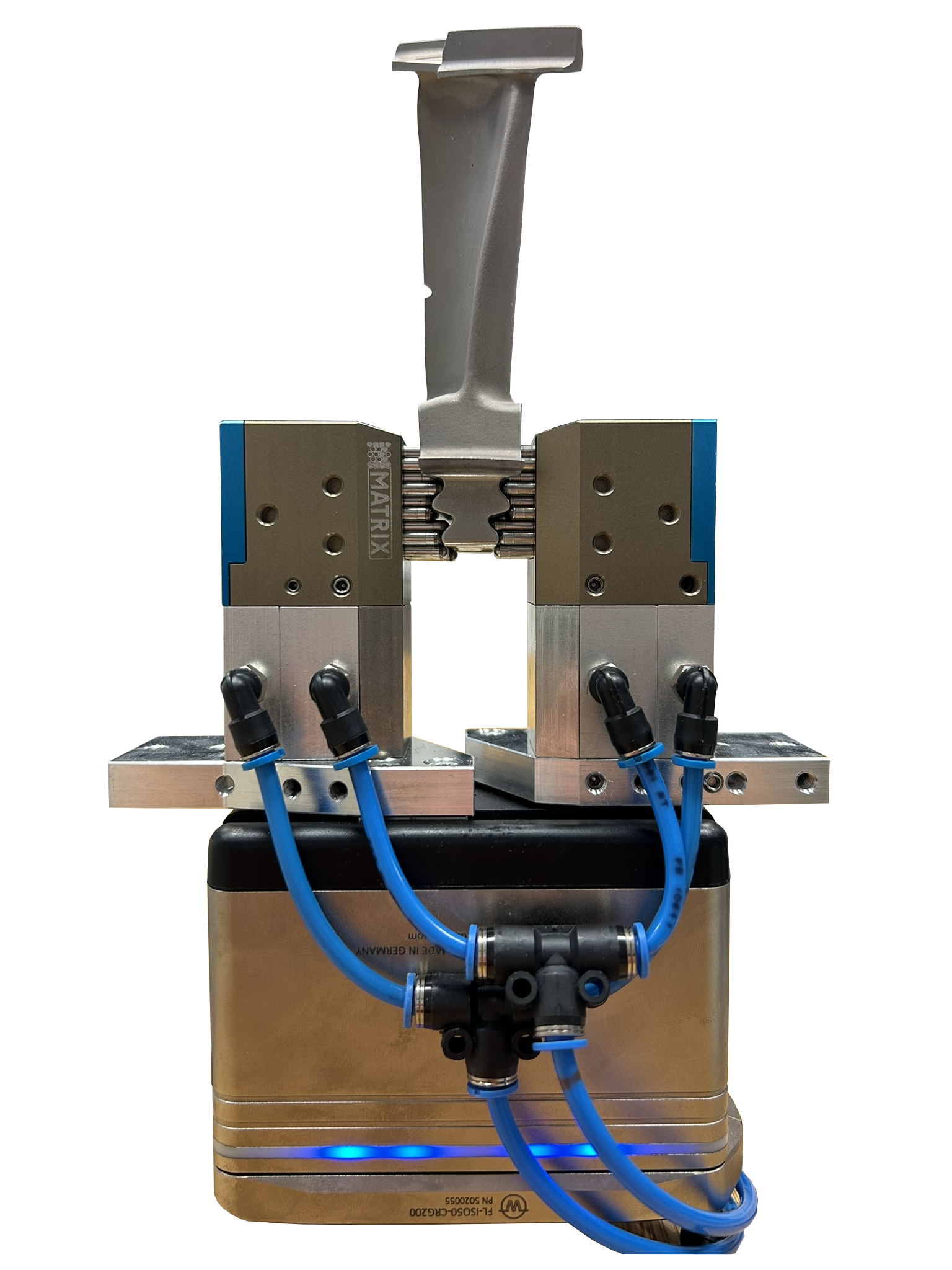

Die Einrichtung der X-PAD-Werkstückträger erfolgt automatisiert über die MATRIX FLEXSTATION.

Hier wird einem sogenannten Mastermodul die Negativform des zu transportierenden Werkstücks vollautomatisch übertragen.

Die Grundlage hierfür sind die 3D-Daten des Werkstücks im Format .STP, .STEP oder .STL.

Die FLEXSTATION erkennt die Geometrie aus der CAD-Datei, berechnet die ideale Trägerform und positioniert die Pins des Master-Trägers entsprechend.

Das Ergebnis ist ein präziser digitaler Abdruck des Werkstücks - die „Negativform“, die später auf andere Träger kopiert werden kann.

Die FLEXSTATION programmiert den Master-Träger auf Basis der CAD-Daten des Werkstücks. Dessen Form dient anschließend als Vorlage für weitere X-PADs.

Kopierprozess: vom Master zum Werkstückträger

Sobald die Form des Werkstücks im Mastermodul der FLEXSTATION gespeichert ist, kann sie sekundenschnell auf eine Vielzahl von X-PAD-Trägern übertragen werden.

Die Übertragung erfolgt direkt innerhalb der Produktionslinie, da die FLEXSTATION als fest integrierte Einheit fungiert:

- Zielträger einfahren: Die zu programmierenden X-PADs werden automatisch in die FLEXSTATION eingefahren und in die neutrale Ausgangsposition gebracht.

- Übertragung: Die FLEXSTATION überträgt die gespeicherte Negativform des Masters auf die X-PADs. Dabei wird die Werkstückkontur präzise auf die Träger kopiert.

- Fixieren: Die Pins der X-PADs werden fixiert, und die Träger sind unmittelbar einsatzbereit.

So entsteht innerhalb weniger Sekunden eine exakte Kopie der Trägerform.

Der Kopierprozess ist präzise, reproduzierbar und kann beliebig oft wiederholt werden - ohne aufwändige manuelle Eingriffe oder erneutes Einlernen.

Im Kopier-Terminal wird die Werkstückform vom programmierten Master automatisch auf die X-PAD Werkstückträger übertragen.

Der Vorgang ist präzise, reproduzierbar und in wenigen Sekunden abgeschlossen.

Flexibilität im laufenden Betrieb

Wenn eine neue Produktcharge ansteht oder sich die Werkstückgeometrie ändert, wird der X-PAD-Master einfach per Steuerung auf das neue Werkstück umgestellt.

Die FLEXSTATION übernimmt automatisch das Einlesen der neuen CAD-Daten, generiert die aktualisierte Negativform und bereitet die Masterkopie vor.

Auf diese Weise können Produktionslinien mit X-PAD-Trägern ohne Stillstand auf neue Produkte umgestellt werden.

Die Träger bleiben im Umlauf, nur ihre Form wird softwaregesteuert angepasst.

Bei einem Produktwechsel wird der X-PAD Master digital auf die neue Werkstückgeometrie umgestellt.

Die Anpassung erfolgt softwaregesteuert – ohne Stillstand oder Umbau derFörderstrecke.

Integration in bestehende Fördertechnik

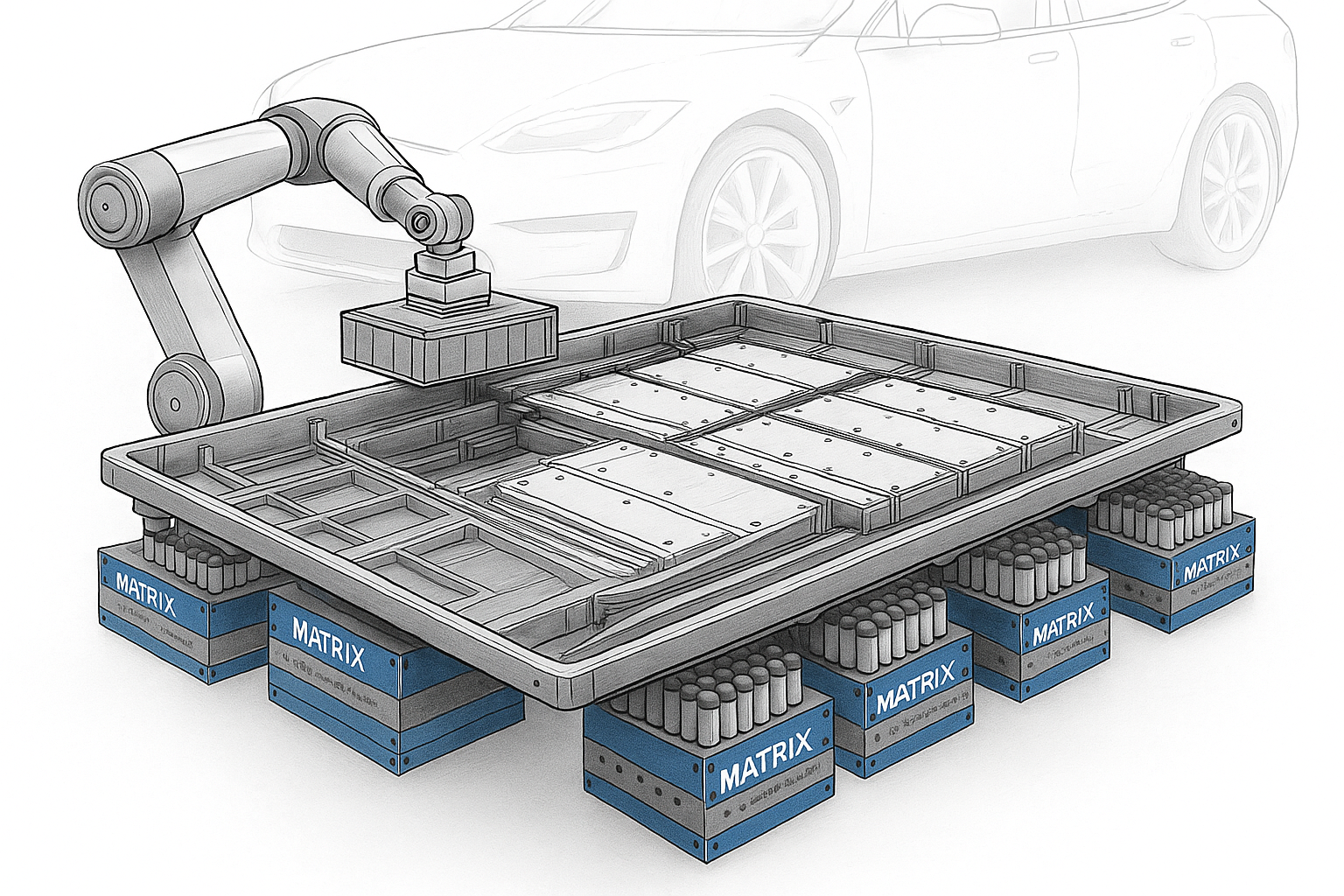

Ein entscheidender Vorteil des X-PAD-Systems ist seine Kompatibilität mit bestehenden Förderstrecken und Materialflusssystemen.

Die Träger können in gängigen Paletten-, Rollen- oder Riemenfördersystemen verwendet werden und lassen sich problemlos in fahrerlose Transportsysteme (FTS) oder Roboterhandlings integrieren.

Damit eignet sich das X-PAD sowohl für den Retrofit bestehender Linien als auch für neue Anlagenkonzepte.

Der Umbauaufwand ist minimal, da die Grundmaße und Schnittstellen der Träger standardisiert bleiben – nur die Auflagefläche passt sich flexibel an.

Wirtschaftliche Vorteile und Prozessnutzen

Der Einsatz flexibler Werkstückträger reduziert nicht nur technische Komplexität, sondern auch betriebswirtschaftlichen Aufwand:

- Keine produktindividuellen Träger mehr: Ein X-PAD ersetzt dutzende klassische Werkstückträger.

- Minimierte Rüstzeiten: Der Wechsel zwischen Bauteilen erfolgt digital - kein mechanischer Umbau nötig.

- Reduzierter Platzbedarf: Weniger physische Träger, keine Lagerung von Varianten.

- Kürzere Anlaufzeiten: Neue Produkte sind in Minuten auf der Linie - vom CAD-Modell zur Produktion.

- Wiederverwendbarkeit: Bestehende X-PADs können beliebig oft neu programmiert werden.

Zusätzlich ermöglicht die präzise, formangepasste Auflagefläche eine schonende Werkstückführung – ein wichtiger Faktor bei sensiblen oder lackierten Bauteilen.

Fazit: Ein Werkstückträger für alle Teile

Mit dem X-PAD System hat MATRIX eine Lösung geschaffen, die die Fördertechnik auf ein neues Niveau der Flexibilität hebt.

Werkstückträger, die sich automatisch an jede Geometrie anpassen, eliminieren Umrüstzeiten und machen den Transportprozess variantenunabhängig.

Die Kombination aus FLEXSTATION und X-PAD-Werkstückträgern ermöglicht Fertigungslinien, die auf wechselnde Produkte reagieren können - ohne Stillstand, ohne Trägerwechsel, ohne zusätzlichen Konstruktionsaufwand.

Das Ergebnis: weniger Komplexität, geringere Kosten und ein deutlicher Schritt in Richtung adaptive Fördertechnik.

.svg)

.svg)

.png)

.png)

.svg)

.svg)

.svg)

.png)