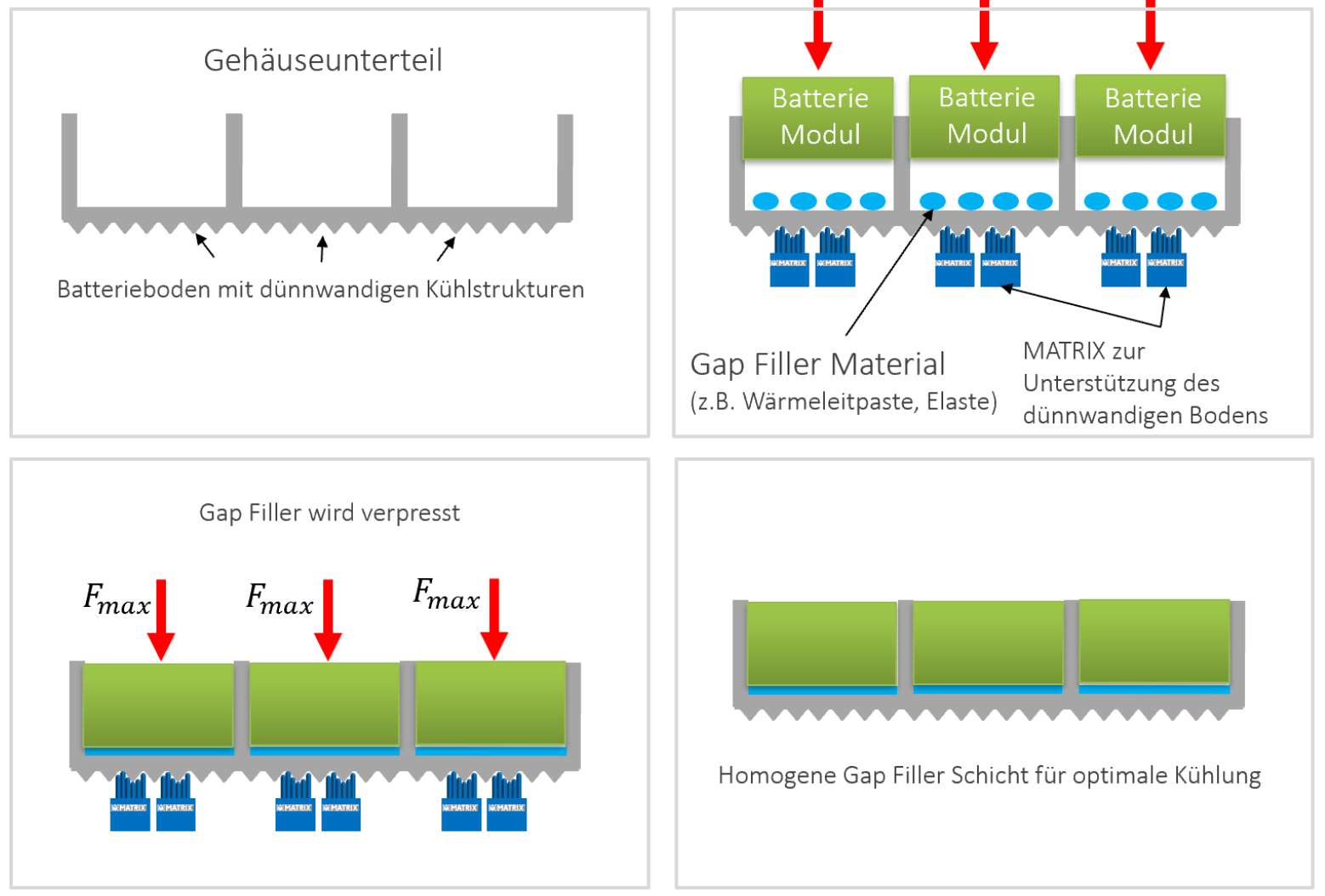

Flexible Abstützung in der Batteriemontage - wie MATRIX Module den Gap-Filler-Prozess stabilisieren

Herausforderung: Thermisches Management in der E-Mobility

In der Elektromobilität entscheidet das Thermomanagement wesentlich über Leistungsfähigkeit, Lebensdauer und Sicherheit von Hochvoltbatterien. Leistungsdichte und Schnellladefähigkeit steigen, gleichzeitig müssen Zelltemperaturen in einem engen Fenster gehalten werden.

Ein zentrales Element in vielen Battery-Packs ist der thermische Gap Filler zwischen Batteriemodulen und Kühlplatte:

- Er schließt Luftspalte zwischen Zellen und Kühlsystem.

- Er sorgt für einen definierten Wärmeübergang zur Kühlstruktur.

- Er gleicht Fertigungstoleranzen und Ebenheitsabweichungen aus.

Damit der Gap Filler seine Aufgabe erfüllt, muss er homogen und reproduzierbar verteilt werden. Genau hier liegt in der Praxis eine große Herausforderung.

Das Problem beim Verpressen von Batteriemodulen auf die Kühlplatte

In vielen Battery Packs liegt eine dünnwandige Kühlplatte unter den Modulen. Diese Kühlplatte bringt mehrere Eigenschaften mit, die den Verpressprozess anspruchsvoll machen:

- Sie ist großflächig, aber relativ dünn → neigt zum Durchbiegen.

- Sie weist Fertigungs- und Montagetoleranzen auf (Ebenheit, Verzug).

- Sie muss gleichzeitig als präzise Referenzfläche für die Module dienen.

Im typischen Prozess wird zunächst der Gap Filler auf die Kühlplatte oder die Modulunterseite appliziert. Anschließend werden die Batteriemodule mit definierter Kraft aufgebracht und verpresst, damit sich das Material in alle Zwischenräume verteilt.

Ohne intelligente Abstützung hat dieser Prozess jedoch Risiken:

- Die Kühlplatte gibt lokal nach, wenn Presskräfte eingeleitet werden.

- Der Gap Filler verteilt sich nicht überall gleichmäßig.

- Es entstehen Lufttaschen oder lokal zu dicke Schichten.

- Der thermische Widerstand variiert über die Fläche – mit entsprechenden Auswirkungen auf Zelltemperaturen und Alterung.

Zusätzlicher Materialbedarf durch Überfüllung

Um Unebenheiten in herkömmlichen Setups auszugleichen, wird der Gap Filler häufig mit einer Sicherheitsüberfüllung von 20–30 % appliziert.

Da Gap Filler zu den teuersten Materialien im Battery Pack gehört (typisch 60–80 € pro Liter), führt dies zu Mehrkosten von ca. 25–40 € pro Batteriepack.

Auf Produktionslinien mittlerer Größe summiert sich dies schnell:

→ 6.000–10.000 € unnötige Gap-Filler-Kosten pro Produktionstag (konservativ gerechnet).

Je größer die Batteriemodule und je höher die erforderliche Presskraft, desto wichtiger ist die mechanische Stabilität der Kühlplatte während des Verpressens.

Je größer die Module und je höher die geforderte Presskraft, desto kritischer wird die mechanische Stabilität der Kühlplatte während des Verpressens.

Klassische Ansätze: starre Auflageflächen und ihre Grenzen

Konventionell wird versucht, die Kühlplatte über starre Aufnahmen oder großflächige Unterbauten zu stützen. In der Praxis führt das zu mehreren Problemen:

- Die Kühlplatte liegt nur an wenigen Punkten sauber auf – Toleranzen bleiben unberücksichtigt.

- Bei Geometrievarianten (z. B. unterschiedliche Kühlplattenlängen oder Aussparungen) werden separate Vorrichtungen benötigt.

- Änderungen an der Kühlplattengeometrie ziehen mechanische Anpassungen an der Aufnahme nach sich.

- Die Presskraft verteilt sich nicht optimal, wodurch sich lokale Überlasten und ungleichmäßiger Gap-Filler-Auftrag ergeben können.

Gleichzeitig steigt im Markt die Variantenvielfalt: unterschiedliche Batteriegrößen, Plattformen und Kühlkonzepte müssen häufig auf derselben Linie montiert werden. Für die Fertigung bedeutet das: mehr Geometrien, aber weniger Zeit für Umrüstungen.

Neuer Ansatz: adaptive Abstützung mit MATRIX Modulen

Hier setzen die MATRIX Module an. Statt die Kühlplatte auf einer starren Fläche abzustützen, wird sie auf einer flexiblen, formadaptiven Modulplattform gelagert.

Die Idee dahinter:

- Unter der Kühlplatte befindet sich eine Matrix aus MATRIX Modulen, die gemeinsam eine Abstützfläche bilden.

- Jedes Modul verfügt über ein Feld aus verstellbaren Elementen, die sich an die tatsächliche Kontur der Kühlplatte anpassen.

- Toleranzen und Verzüge der Kühlstruktur werden mechanisch ausgeglichen, bevor die Presskraft eingeleitet wird.

So wird die dünnwandige Kühlplatte über die gesamte Fläche unterstützt – auch dann, wenn sie nicht ideal eben ist. Wenn anschließend die Batteriemodule auf den Gap Filler verpresst werden, bleibt die Platte stabil, und der Gap Filler kann sich gleichmäßig verteilen.

Der Prozess im Detail: Gap Filler, Kühlplatte und Verpressen

Der Montageprozess lässt sich – vereinfacht – in drei Schritte gliedern:

- Positionieren der Kühlplatte

Die Kühlplatte wird auf der MATRIX-Modulplattform abgelegt. Die Module passen sich an die Kontur der Platte an und werden verriegelt. - Applikation des Gap Fillers

Je nach Konzept wird der thermische Gap Filler auf die Kühlplatte oder auf die Unterseite der Batteriemodule aufgebracht.

Viskosität und Dosierstrategie sind auf den späteren Verpressvorgang abgestimmt. - Verpressen der Module

Die Batteriemodule werden mit definierter Kraft aufgebracht. Die MATRIX Plattform nimmt die Reaktionskräfte auf und sorgt dafür, dass sich der Gap Filler homogen über die gesamte Kontaktfläche verteilt.

Der entscheidende Punkt:

Die Abstützung folgt der tatsächlichen Form der Kühlplatte – nicht der idealen CAD-Kontur. Damit können auch Toleranzen aus vor- und nachgelagerten Prozessschritten (z. B. Schweißen, Löten, Umformen der Kühlplatte) abgefangen werden.

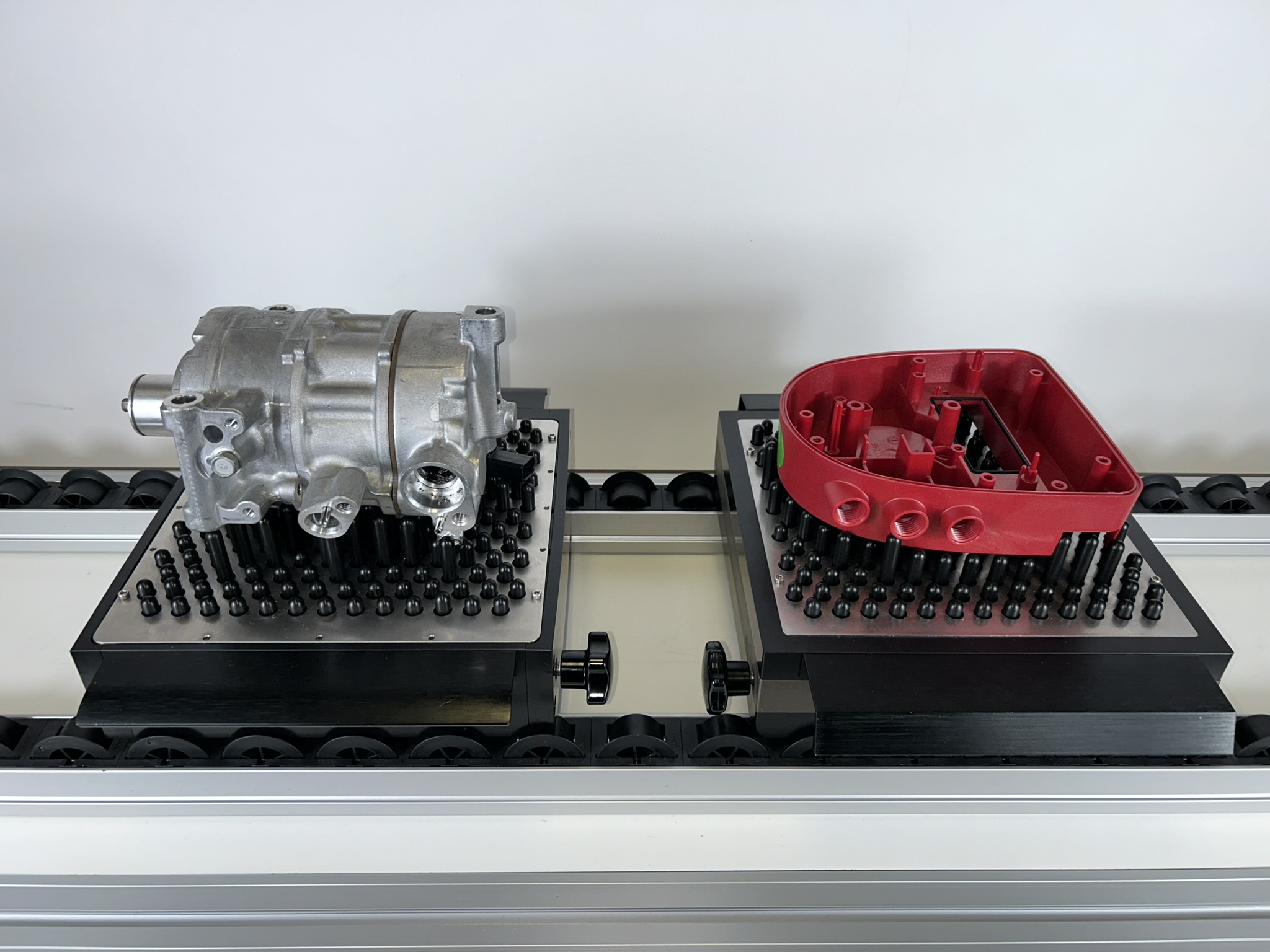

Umgang mit Geometrievarianten – ein Setup für mehrere Batterietypen

In der Praxis kommen häufig mehrere Kühlplatten- und Modulvarianten auf derselben Linie zum Einsatz. Unterschiedliche Längen, Aussparungen oder Verschraubungspunkte ändern die Lage der Module und damit die Belastung der Kühlplatte.

Mit klassischer Spanntechnik würde das bedeuten:

- eigene Vorrichtung pro Geometrie,

- entsprechender Rüstaufwand beim Produktwechsel,

- hohe Investitionen und Lagerbedarf für mehrere Aufnahmevarianten.

Die MATRIX Module ermöglichen hier einen anderen Ansatz:

- Die gleiche Modulplattform nimmt mehrere Kühlplattenvarianten auf.

- Die Abstützgeometrie wird je nach Produkt angepasst.

- Ein Kunde nutzt z. B. dieselbe Station für vier unterschiedliche Kühlplattengeometrien, ohne das Grundsetup zu verändern.

Das Ergebnis sind variantenfähige Montagestationen, die mit der Produktfamilie mitwachsen, statt für jede neue Geometrie neu konstruiert zu werden.

Qualitäts- und Prozessvorteile in der Batteriefertigung

Die adaptive Abstützung der Kühlplatte wirkt sich direkt auf die Qualität und Prozessrobustheit aus:

- Homogene Gap-Filler-Schicht

Durch die flächige Abstützung der Kühlplatte wird das Gap-Filler-Material mit gleichmäßiger Dicke verteilt. Das reduziert thermische Hotspots und verbessert den Wärmeübergang zur Kühlstruktur. - Weniger Nacharbeit und Ausschuss

Inhomogene Schichten führen in der Regel zu Nacharbeit (z. B. erneutes Verpressen) oder zu Ausschuss. Die stabilisierte Platte und die reproduzierbare Verpresssituation erhöhen die Erstgut-Quote. - Schonende Belastung der Bauteile

Lokale Überlasten auf der Kühlplatte oder den Modulen werden vermieden, weil die Gegenkraft kontrolliert über die MATRIX Plattform eingeleitet wird. Das schützt sowohl die Kühlstruktur als auch die empfindlichen Zellmodule. - Stabiler Prozess bei steigenden Stückzahlen

Gerade in hochautomatisierten Linien mit kurzen Taktzeiten müssen Pressprozesse robust gegenüber Bauteiltoleranzen sein. Die Module schaffen ein konstantes mechanisches Referenzumfeld, das Schwankungen in der Bauteilgeometrie weitgehend kompensiert.

Integration in bestehende Linien und neue Konzepte

Die MATRIX Modulplattform kann sowohl in bestehende Anlagenkonzepte integriert als auch in neue Battery-Pack-Linien von Beginn an eingeplant werden:

- Mechanische Integration

Die Module werden unterhalb der Kühlplatte in den vorhandenen Aufbau integriert – z. B. in eine Hub-/Senkstation oder eine Pressenstation.

Durch ihre modulare Bauweise lassen sie sich an unterschiedliche Packgrößen und Layouts anpassen. - Prozessseitige Integration

Die Ansteuerung kann an die bestehende Steuerungslogik angebunden werden. Die Pins passen sich an unterschiedliche Produktvarianten an, ohne dass mechanische Umbauten notwendig sind. - Skalierbarkeit

Von einer Kleinserienlinie mit wenigen Varianten bis hin zu hochvolumigen Fertigungen lässt sich das Konzept skalieren. Die Anzahl der Module und ihre Anordnung kann entsprechend der benötigten Abstützfläche gewählt werden.

Wirtschaftlicher Nutzen: weniger Hardware, mehr Flexibilität

Neben den technischen Vorteilen ergeben sich klare wirtschaftliche Effekte:

- Reduzierte Vorrichtungsvielfalt

Eine flexible Modulplattform ersetzt mehrere starre Aufnahmen. Das senkt die Investitionskosten und reduziert den Konstruktionsaufwand. - Weniger Rüstzeiten

Produktwechsel erfolgen primär über Rezepturen und nicht über mechanische Umrüstung. Das erhöht die Verfügbarkeit der Linie. - Minimierter Flächenbedarf

Da keine Vielzahl unterschiedlicher Vorrichtungen gelagert werden muss, sinkt der Bedarf an Lager- und Logistikflächen innerhalb der Produktion. - Zukunftsfähigkeit bei Produktupdates

Neue Batterie- oder Kühlplattenvarianten können in vielen Fällen auf derselben Plattform abgebildet werden. Das schützt die Investition gegen künftige Designänderungen. - Reduzierter Gap-Filler-Verbrauch (Jahresersparnis)

- Da die MATRIX Module die Kühlplatte über die gesamte Fläche ohne Durchbiegung unterstützen, wird die übliche Sicherheitsüberfüllung weitgehend überflüssig.

Dies reduziert den Gap-Filler-Verbrauch um 25-40 € pro Batteriepack, abhängig von Packgröße und Materialviskosität.

Auf das Jahr hochgerechnet – bei 220-250 Produktionstagen – entspricht dies einer Einsparung von rund → 1,5 bis 2,5 Millionen Euro pro Linie und Jahr

Fazit: Adaptive Abstützung als Schlüssel im Battery-Pack-Assembly

Der Einsatz thermischer Gap Filler ist heute ein Standardbaustein im Thermomanagement von Elektrofahrzeugen.

Entscheidend für die Performance ist jedoch nicht nur das Material, sondern wie gleichmäßig und reproduzierbar es verarbeitet wird.

Die Kombination aus dünnwandigen Kühlplatten, hohen Presskräften und Variantenvielfalt stellt klassische, starre Aufnahmen vor Grenzen.

Flexible Abstützkonzepte wie die MATRIX Module schließen diese Lücke:

- Sie stabilisieren die Kühlplatte während des Verpressens,

- stellen eine homogene Verteilung des Gap Fillers sicher,

- und machen Batteriemontagestationen variantenfähig für aktuelle und zukünftige Plattformen.

Damit wird die Abstützung unter der Kühlplatte vom oft übersehenen Detail zu einem entscheidenden Hebel für Qualität, OEE und Investitionssicherheit in der Batteriefertigung.

.svg)

.svg)

.png)

.png)

.svg)

.svg)

.svg)

.png)